Nissan RB 26 Skyline veivparti balansering.

Bare navnet,,,RB26 gir frysninger nedover ryggen på mang en bil entusiast.

Episk og nesten mytiske innen motorverdenen.

Men når alt kommer til alt er en slik rekke 6èr motor ikke mye mer forskjellig enn andre det vil si at de trenger stell og kjærlighet for å kunne yte maksimalt.

Disse motorene er populære å benytte i gatebiler og ikke minst til drifting monstre på bane.

Masse turtall dras på dem , gjerne over lengre perioder med pumping på gassen i breisladd-svingene og langt utover slettene.

Slik går ikke alltid upåaktet hen og desto bedre vi ruster oss mot ubalanse og ulumskheter jo bedre er sjansene våres for at vi slipper klassiske havarier som følge av det.

I dagens motorer skiftes både komponenter som stempler ,sveivstaker , svinghjul ,clutcher og stort sett alt annet i jakten på masse mer effekt.

En detalj som lett kan bli forbigått i den mytiske ” tåken ” rundt disse evighetsmaskinene er kvaliteten på balanseforholdet internt i motoren , akkurat der og da når den står klar til ditt bruk.

Ikke hva fabrikken en gang la nivået på balanseforholdet i motoren , men hva du har helt konkret NÅ etter alle dine modifikasjoner og arbeider med veivpartiet…

EBB TECH har mye erfaring med korrigering av balansefaktor i veivpartiene i disse motorene.

La oss ta en titt på en klassisk gjennomgang på ett slikt veivparti på en gatebil / drift leketøy motor.

Denne veiven skal med sine komponenter :

Veiv, svinghjul, trykkplate , svingningsdemper , råder og stempler få ny standard på balansefaktor helt ned i 1,5 gr/cm som er race spec. Vi skal med denne prosessen hjelpe motoren med å få bedre dynamisk balanse gjennom hele linjen og høyne kvalitetsnivået slik at veivpartiet ( og motor forøvrig ) tåler både mer turtall og mer power UTEN at balanseproblematikk fremtrer.

Bedre utbalansert veivparti gir direkte gevinst i form av økt holdbarhet OG effektøkning som en hyggelig bi-effekt. 🙂

Vi skal utføre flere prosedyrer for å oppnå dette forbedrede resultatet men først skal delene vaskes og så sprekktestes :

Hvert komponent i veivpartiet er like viktig for å oppnå en helhetlig forbedring på balansefaktoren.

Veiven må være rett og holde gode toleranser. Svinghjulet må være plant og uskadet. Trykkplaten må justers på unøyaktighet på vekt , svingningsdemper må sjekkes ut for skader / ubalanse friksjonsreduserende tiltak gjøres og til slutt vil vi ende opp med ett veivparti som takler det meste.

Vi skal først ordne til ett viktig komponent : svinghjulet.

På vårt veivparti her er det litt ute å kjører mht finishen på overflaten i anlegget mot lamellen og vi vet ingenting om kvalitetsnivået i hjulet hverken før eller etterpå maskinering uten å kjøre det gjennom en full analyse i balanserimgsmaskineriet.

Her ser du hvordan det ser ut i overflaten mot trykkplaten etter lang tids bruk :

Ikke vanskelig å skjønne at lamellen kan slite litt med å få tilfredstillende grep mot dette svinghjulet som er varmeskadet og har store ” søkk ” i overflaten.

Her ser vi søkket under linjalen og et slikt søkk tar bort trykket som trykkplaten utøver mot lamellen da lamellen nå ligger lavere som følge av slitasjen i overflaten og du får mindre trykk som igjen gir lavere moment som clutchpakken tåler før den til slutt begynner å slure…

Svært mange har mer enn nok gode clutchpakker men alt for dårlige anleggsarealer / trykk som følge av slike skader på svinghjulet.

Vi må korrigere dette via en oppspenning ( korrekt ) i plansliperen og planslipe hjulet til korrekt finish og planhet.

Først må vi fjerne disse styrepinnene for trykkplaten. De kan sitter utrolig godt fast men EBB TECH har litt spesialdubbeditter på lur for slike problembarn :

Vips , en to tre så var de ute 🙂

Inn i plansliperen på EBB sitt egendesignede nav for svinghjul og nå skal vi korrigere svinghjulet :

Vi ser tydelivis nivåforskjellene underveis ( areal ved røde piler er i samme nivå ):

Når jeg er ferdig ser det slik ut :

Grunnen til at vi begynner med svinghjulet er at alle komponenter MÅ være ferdig maskinert FØR vi startet på den dynamiske balanse korrigeringen av veivpartiet.

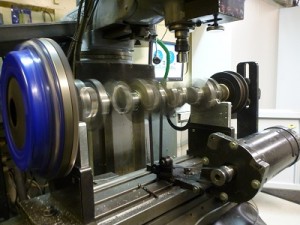

Vi starter med å innstallere veivakslingen inn i balanseringsmaskinen og gjør en del kontrollmål som bl.a dobbelsjekke ” run-out ” på akslingen med digital mikrometer :

Ingen vits i å prøve å balansere veiven hvis den ikke holder toleranser på dimensjoner og kast.

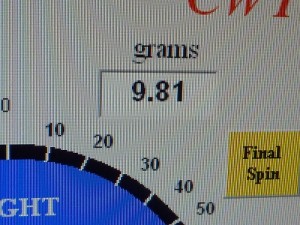

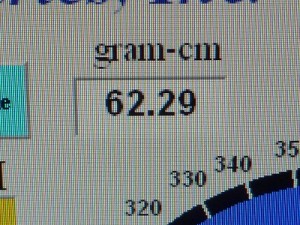

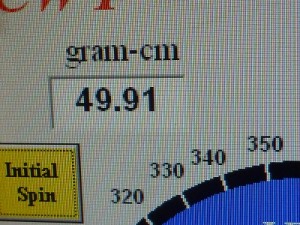

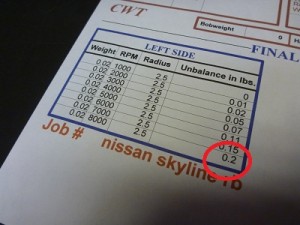

Den er godkjent og vi spinner veiven opp og etter første spinn får vi disse utmålte resultater :

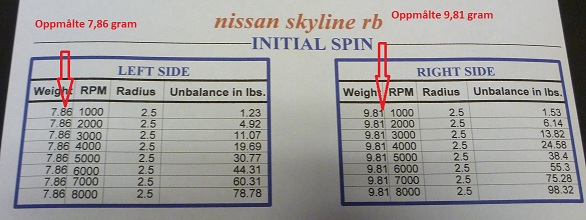

På den ene enden av veiven , ifra senter , er det oppmålt en ubalanse på nesten 10 gram og for den som leste nøye lengre oppe i artikkelen så kunne en se at vårt krav på gr / cm skal være 1,5 så disse 10 gram representerer en toleranse på elendige 62,29 gr / cm. Altså LANGT ifra vårt kvalitetskrav for bygget !

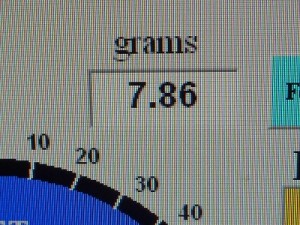

På den andre siden , ifra senter , på veiven ble utmålingen dette her :

Nesten 8 gram og nærmere 50 gr/cm også det langt ifra vårt krav.

Dette korrigeres egentlig veldig enkelt med utboring av materiale på angitt plass og gradvinkel oppgitt ifra balanseringsmaskinen :

Korrigeringer kan gjøres stort sett overalt på veiven bare programmeringen korresponderer med ett tilgjengelig punkt på veivens skinker , remhjul eller tilgjengelige arealer…

Hvis vi jobber presist og korrekt vil vi når vi har nådd maskinens krav til korrigeringer få denne beskjeden :

Da har vi fått bekreftelse av oppnådd toleranse innen 1,5 gr/cm som vi satte. Denne toleransener en ren race toleranse men hvorfor ikke gjøre det skikkelig når en først er i gang 🙂

For at en skal kunne forstå litt bedre hva denne vekten vi har korrigert representerer i kraft på , skal vi si ” ville veier ” kan vi titte litt på disse utskriftene som gir oss en pekepinn på hva denne lille vektkorrigeringen egentlig betyr ifht. vekt / rpm :

Se nøye på dette så skjønner du hvorfor ubalanse er så katastrofalt for motorer som går på høyere rpm.

Til venstre kan du se at de utmålte 7.86 gram utgjør på 8000 rpm en uønsket kraft tilsvarende nesten 79 lbs !!

( del sånn ca på 2 for kilo ..altså nesten 40 kg !!! på ville veier ute av vår kontroll. )

Våre 9,81 gram utmålt representerer 98 lb altså 49 kg kraft ute av kontroll…

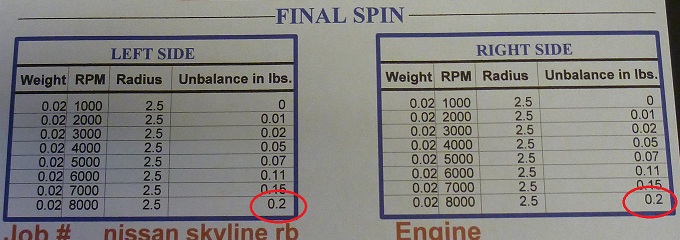

Ta en titt på hva denne kraften er ETTER vår korrigering ned til 1,5 gr/cm toleranse krav :

Se nå hva uønsket kraft som er på ville veier…mindre enn 0.1 kg !!!

Det er hva å balansere en motor går ut på : Få kontroll på vekten og ha riktig vekt på riktig sted 🙂

Svinghjulet går igjennom samme prosess etter at det er montert på den nå korrigerte veiven :

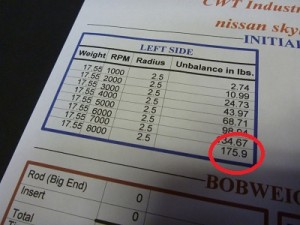

Skulle vi se på hva svinghjulets korrigering representerer i kraft ute av kontroll på den samme diameteren som skinkene på veiven hvor vi korrigerte balansefaktoren på den ender vi opp med disse før og etter tall :

Før 176 lbs ( 88kg ) og etter korrigering mindre enn 0.1 gr.

Skal ikke mye til for å skjønne at uten korrigering så har vi med skikkelig lager-knuser å gjøre med dette svinghjulet her 🙂

Trykkplaten korrigeres og vi tar ett siste kontroll spinn for å sikre kvalitetskravene :

Veiven demonteres og jeg utfører en Nano-tech sluttfinish med ytterskikt behandling og micro-polish.

EBB TECH er forøvrig eneste i landet som tilbyr denne behandlingen 🙂

Nå står råder og stempler for tur. De er viktige komponenter som også MÅ ha gode toleranser med lik vekt etc for ikke kompromittere balanseforholdet internt i motoren.

Her vektjusteres råder for lik vekt på stor og lille enden samt totalvekt , innenfor en sånn ca +- 0.1 grams nøyaktighet.

Stemplene og rådebolter får samme behandling , stort sett går det ut på å etablere lik vekt UTEN å foringe styrken på komponentene :

Da er vårt veivparti ferdig korrigert og kunden kan nå montere det med trygghet om tilfrerdstillende kvalitet i balanseforholdet på de interne motorkomponenter 🙂

Skulle du ha behov for balansearbeider på ditt motorprosjekt ta gjerne kontakt for pristilbud / levering.